Gestão da eficiência de equipamentos de laboratório - Caso HPLC

Na indústria farmacêutica o setor de Controle de Qualidade apresenta elevada importância para a operação industrial. Responsável por dar o parecer analítico sobre insumos e produtos, precisa ter operações confiáveis e robustas, gerando resultados acima de qualquer suspeita. Por isso, a constante evolução tecnológica dos equipamentos e das metodologias, assim como das formas de controle e rastreabilidade, vem ocupando as agências reguladoras e os profissionais do mercado. Porém, é importante que os profissionais da qualidade tenham em consideração que os laboratórios, além gerar resultados confiáveis, precisam utilizar de forma racional os recursos destinados à sua operação, assim como precisam atender as expectativas do negócio (tempos de análise, custos de análises, etc). Neste contexto, o monitoramento contínuo e melhorias operacionais na gestão de pessoas, equipamentos e materiais é fundamental.

Qual a importância de monitorar a eficiência de equipamentos de laboratório?

As operações de um laboratório, apesar da exigência de alto conhecimento e tecnologia, se enquadram dentro de um processo produtivo onde há entradas (amostras) e saídas (certificados de análise), num fluxo contínuo e ritmado, consumindo os recursos abaixo.

1) Pessoas

2) Equipamentos e sistemas

3) Materiais

4) Instalações

5) Métodos de trabalho e conhecimento específico

A gestão racional dos recursos acima é a o ponto chave para o sucesso operacional. Para o aprofundamento do tema gestão de equipamentos, em todas as discussões descritas neste texto será considerado que os demais recursos estão disponíveis. Porém, o profissional da qualidade que faz a gestão do laboratório deve sempre saber qual é o seu recurso limitante e trabalhar para eliminar a restrição. Ao eliminá-la, outro recurso será o limitante e precisará ser trabalhado, gerando um ciclo de melhoria contínua. Lembre-se, há somente um recurso limitante por vez (ciclo) e saber demonstrar isto a sua companhia/gestão demonstra conhecimento sobre a operação.

Existe uma infinidade de equipamentos no Controle de Qualidade, sendo que este texto irá focar na utilização e ocupação de HPLC. A motivação para isso é que, sem sobra de dúvidas, este é o equipamento mais utilizado e mais popular. A grande maioria das matérias primas e produtos tem no mínimo a metodologia de doseamento por esta técnica analítica, sem contar a crescente demanda por compostos de degradação. Com base no descrito anteriormente, é comum que este equipamento seja o gargalo nas operações, sendo que sua aquisição costuma ser onerosa e de grande impacto principalmente nas finanças de pequenos e médios laboratórios.

Ao ser o gargalo nas operações, qualquer ação para a melhoria da eficiência do HPLC, melhora a operação do laboratório como um todo. É comum no decorrer da melhoria, encontrar a ocupação desordenada de outros recursos como balanças, balões, banhos de ultrasom, colunas e reagentes. (Exemplo: Por que o equipamento não estava ocupado logo no início do turno? Porque não existiam balões limpos para a reparação das amostras. – Com certeza você já deparou com esta situação em seu laboratório).

O HPLC é um equipamento que pode apresentar longos tempos de set up (limpeza, estabilização da linha de base, injeção dos padrões de adequação) e tempos equivalentes de operação (injeção de amostras), sendo que esta relação em empresas com grande número de produtos e/ ou com poucas produções em campanha (lotes consecutivos) pode chegar a 1:1 em tempo. Portanto, é comum que devido ao balanceamento das operações, seja pela maneira de atribuir as análises (produto/analista, células de trabalho, etc) ou seja pela frequência de chegada de amostras, o gestor do laboratório tenha a falsa impressão que o equipamento esteja totalmente ocupado, e por conta disto não atenda as demandas da companhia. Além disso, vale a pena ressaltar que com amostras estáveis (seja pela natureza química/microbiológica ou por adequação das condições ambientais) juntamente com a suplementação constante de insumos, o equipamento pode funcionar 24 horas em 7 dias na semana. Costumo dizer que “HPLC bom, é HPLC funcionando! ”.

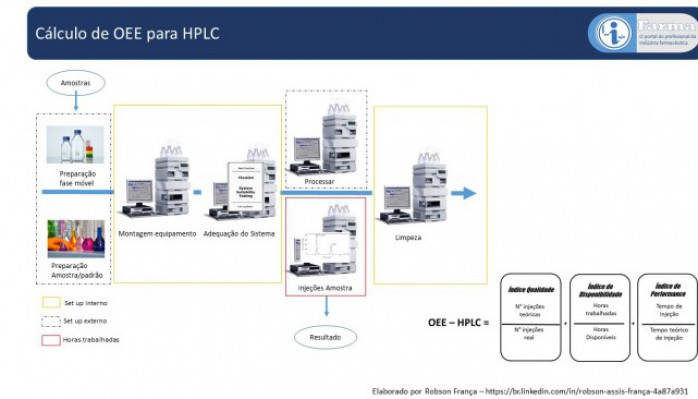

Como monitorar o OEE de HPLCs?

Para monitorar o OEE de HPLC há a necessidade de definir os itens abaixo conforme a realidade de sua operação.

1) Tempo total

2) Tempo operacional

3) Tempo programado

4) Horas de produção real (horas trabalhadas)

5) Horas de set up

6) Paradas não programadas

7) Tempo de injeção teórico

8) Número de injeção teórica para cada análise

Não está no escopo desta publicação explorar a forma detalhada a medição de cada um dos itens acima, sendo que o assunto foi explorado no grupo do linkedin Farma Info. Caso queira acessá-lo é só solicitar o acesso via barra de pesquisa do linkedin.

O cálculo do OEE é a multiplicação de 3 fatores, sendo eles:

1) Índice de qualidade: durante as análises estão ocorrendo injeções conformes e injeções não conformes? É isto que este indicador verifica, sendo calculado pela relação entre número de injeções teóricas/ número de injeções reais.

2) Índice de disponibilidade: do tempo que o equipamento estava disponível o quanto realmente ele trabalhou? Esta é a função deste indicador sendo calculado pela razão das horas trabalhadas / tempo programado.

3) Índice de performance: o equipamento está cumprindo o tempo padrão de trabalho? Devido a precisão e confiabilidade deste equipamento este índice costuma sempre ser 1, sendo calculado pela razão entre o tempo real de injeção / tempo teórico de injeção.

É sugerido que o OEE seja medido semanalmente, por proporcionar o entendimento adequado e possibilidade de correção da operação dentro do mês contábil (foco faturamento e gestão de orçamentos). Porém este tempo deve ser adequado a realidade da empresa.

Como avaliar e melhorar o indicador?

Para entender o OEE é necessário avaliar os 3 fatores que compõe o indicador de forma separada. Abaixo seguem considerações gerais sobre as situações mais comuns na avaliação destes fatores:

1) Índice de qualidade: o ideal é que este índice seja 1 (um). Quanto mais baixo, maior o número de retestes que a equipe analítica está realizando. Como gestor de qualidade da indústria farmacêutica isto é uma grande preocupação, pois além da perda de performance, você pode ter uma grande não conformidade parente a regulamentações sanitárias. Busque entender as principais razões e desenvolva um plano de ação imediato para a recuperação deste indicador. Causas corriqueiras são baixa performance de colunas, erros nas preparações de amostras e fases móveis, assim com erro na configuração do equipamento.

2) Índice de disponibilidade: ele dará uma ideia de quanto das horas disponíveis estão realmente sendo utilizadas para a produção de resultados. Porém para uma avaliação mais completa, é necessário avaliar das horas não utilizadas quantas foram gastas em set up e quantas foram gastas em paradas não programadas. Geralmente este indicador deve ser acompanhado de um gráfico de pizza ou similar, sendo que:

a) se a maior porcentagem de horas não utilizadas é no set up, você pode ter duas questões principais a serem avaliadas:

A equipe está devidamente treinada para operar os equipamentos e realizar as análises?

ou

Os métodos são robustos ou foram elaborados de uma maneira a facilitar a operação?

Mudar metodologias em indústrias farmacêuticas não é um trabalho fácil, portanto se você diagnosticou este problema, tente trabalhar inicialmente de forma preventiva, evitando que os próximos métodos sejam desenvolvidos desta maneira. Já o treinamento e capacitação está em suas mãos! Não perca tempo e faço o que tiver de ser feito para melhorar o indicador.

b) Quando a maior porcentagem de horas está nas paradas não planejadas você pode ter problemas com equipamentos ou consumíveis ou ainda não consegue ocupar o equipamento todo o tempo. Se o último for o seu caso e mesmo assim você tem filas de amostras a serem analisadas, pense se a distribuição de mão de obra e disponibilidade de recursos está correta ou se o HPLC é realmente seu gargalo.

3) Índice de performance: ele será 1 (um), caso não, você tem algum problema na anotação dos dados ou na operação do equipamento.

Feita a avaliação, semana a semana, é necessário revisitar as informações geradas e planos de ação, sendo que o detalhamento da informação irá depender de cada operação. Lembre-se, a gestão da eficiência do HPLC ou de qualquer outro equipamento laboratorial ajudará na gestão do laboratório como um todo, porém sempre é necessário fazer um balanço entre melhorias nele e o lead time de análise (não adianta ter um OEE de 90% e um lead time de análise de 90 dias).

Autor:

Robson Assis França é farmacêutico Industrial e black belt com MBA em projetos e Master na gestão do supply chain. Atua como gestor da área de Qualidade em indústrias farmacêuticas e é fundador do grupo Farma Info do linkedin